Cet article a pour but d’expliquer la procédure a suivre pour passer d’une conception réalisée avec EAGLE Layout Editor à un circuit imprimé en chair et en os (ou plutôt en époxy et en cuivre) réalisé avec PERCIVAL. Cet article présuppose une bonne connaissance des outils EAGLE et GALAAD/LANCELOT pour la CAO et l’usinage.

Introduction

Rappelons rapidement le principe de fonctionnement d’un circuit imprimé.

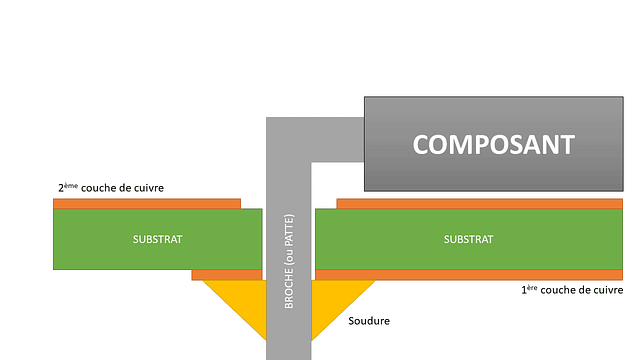

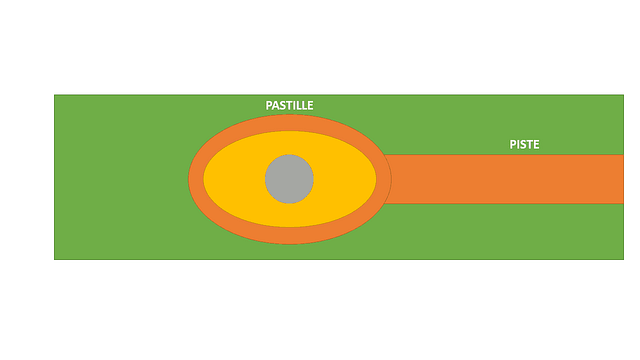

Un circuit électronique consiste en l’interconnexion de différents composants (résistances, condensateurs, circuits intégrés, …). Ces connexions électriques doivent être réalisées avec un matériau conducteur d’électricité; habituellement le cuivre. Sur un circuit imprimé, on appelle ces connexions des pistes. Pour tenir ces pistes, on fait appel à un substrat isolant: l’époxy ou la bakélite (bien que d’autres matériaux soient également utilisés). Chaque piste relie donc différents composants via leurs broches. Les broches des composants sont reliées aux pistes par des pastilles de cuivre: c’est une zone plus large que la piste (afin de pouvoir y percer un trou) qui permet à l’étain de soudure d’adhérer et offre une meilleure résistance mécanique. Un circuit imprimé peut avoir une ou deux (voir plus) couches de cuivre afin d’augmenter la complexité du circuit. Enfin, il est possible de conserver de grandes étendues de cuivre reliées à une masse d’alimentation (ou à un autre potentiel); on parle alors de plan de masse. Ils ont plusieurs avantages, parmi lesquels une meilleure immunité du circuit au bruit électromagnétique, une meilleure dissipation thermique, …

La réalisation de circuits imprimés peut s’appuyer sur deux principes différents, mais à la finalité identique : enlever le cuivre autour des pistes afin d’isoler celles-ci les unes envers les autres. Je vais citer deux principes largement répandus:

- L’attaque chimique

- La gravure à l’anglaise (ou gravure mécanique)

L’attaque chimique

Cette méthode ancienne et fiable repose sur l’utilisation d’un composé chimique capable d’attaquer et dissoudre le cuivre.

On commence par prendre une plaque d’époxy recouverte d’une couche de cuivre et d’une couche photosensible.

Pour éviter de ronger tout le cuivre du circuit imprimé, on imprime un typon (représentation physique des pistes imprimées en noir sur une feuille transparent). Ce typon est utilisé pour insoler le vernis photosensible. Ensuite, comme pour la photographie argentique, il faut plonger la plaque dans un bain de révélateur. A ce moment, le dessin des pistes devrait apparaitre sur la plaque. On enlève les résidus de vernis photosensible et on plonge la plaque dans un bain d’attaque chimique (perchlorure de fer ou acide chlorique + peroxyde d’hydrogène).

ATTENTION : ces produits sont agressifs (voir très agressifs) et très salissant pour le perchlorure de fer.

On enlève la plaque du bain d’attaque dès que le cuivre est complètement dissout. Il ne reste alors plus qu’à percer les trous dans les pastilles et souder les composants.

Cette méthode a fait ses preuves. Elle est relativement bon marché, nécessite un peu de matériel spécifique (banc à insoler et bain de gravure) et de produits chimiques. Par contre, elle nécessiter une très bonne maitrise du temps (insolation, révélation, gravure) qui ne peut s’obtenir qu’après moult essais et échecs. En outre, elle est très salissante et s’accommode mal des espaces clos (dégagements gazeux).

La gravure à l’anglaise

Cette méthode repose elle sur l’utilisation d’une fraiseuse pour usiner la couche de cuivre. En usinant les contours des pistes, on obtient un résultat similaire à la méthode chimique: les pistes sont isolées entre-elles. C’est cette méthode que je vais détailler dans cet article.

Du logiciel de CAO au module de FAO

La Conception Assistée par Ordinateur (CAO) nous permet de concevoir un circuit électronique en toute quiétude. Le lien est fort entre le schéma et le circuit imprimé: les logiciels de CAO actuels sont capables de rendre bien des services : contrôle électriques, contrôles dimensionnels, auto-routage, …

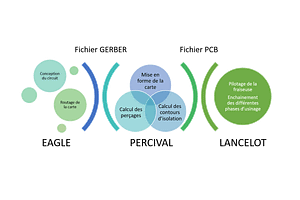

Cependant, la concrétisation d’une conception en un circuit imprimé fonctionnel reste encore une opération assez complexe. Voici ma chaine logicielle complète pour la réalisation de circuits imprimés:

NB : PERCIVAL et LANCELOT font tous les deux partie de l’environnement de FAO GALAAD.

On distingue trois grandes phases:

- La conception du circuit proprement dite avec un logiciel de CAO, dans mon cas, EAGLE

- La préparation à l’usinage avec PERCIVAL

- L’usinage avec LANCELOT

Ces phases sont toujours reliées par un fichier descriptif du circuit imprimé : PERCIVAL attend un fichier Gerber en entrée et délivre un fichier PCB ou GCODE directement interprétable par le module d’usinage (LANCELOT).

Exportation du fichier Gerber avec EAGLE

ASTUCES :

- Il convient de ne pas définir de plan de masse dans EAGLE, la suite du processus en sera simplifiée. Le plan de masse sera géré par PERCIVAL.

- L’ajout de quatre repères en croix aux quatre coins du circuit va simplifier le réglage de la fraiseuse.

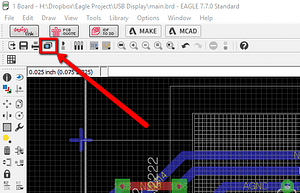

EAGLE comporte un module appelé CAM (Computer Aided Machining – équivalent anglo-saxon de FAO). Il est accessible depuis la fenêtre d’édition du circuit:

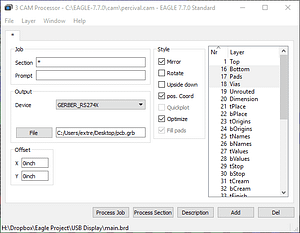

Ce module permet d’exporter différents types de fichiers d’usinage. On peut symétriser le circuit imprimé, le faire tourner, … Il est également possible de choisir les couches à exporter. La configuration du module CAM est appelée un job. Il est possible d’enregistrer ses jobs au format .cam pour les rappeler plus facilement et ne pas oublier d’étape.

Voici les grandes lignes à respecter pour l’export vers PERCIVAL d’un circuit simple face:

- Device: GERBER_RS274X

- Mirror

- pos. Coord

- Optimize

- Layers 16, 17, 18:

- Bottom

- Pads

- Vias

Par extension, voici les grandes lignes à respecter pour l’export vers PERCIVAL de la face supérieure d’un circuit double face:

- Device: GERBER_RS274X

- pos. Coord

- Optimize

- Layers 1, 17, 18:

- Top

- Pads

- Vias

Voici les deux fichiers .cam que j’utilise:

Pour générer le fichier Gerber, cliquer simplement sur « Process Job » et le tour est joué.

Importation du fichier Gerber dans PERCIVAL

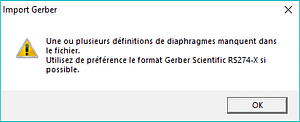

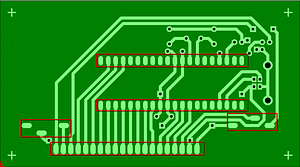

Pour importer le fichier Gerber dans PERCIVAL, il faut passer par le menu Fichier -> Ouvrir -> Nouveau Circuit (Ctrl + O). Pointer ensuite sur le fichier .grb généré par EAGLE. Une incompatibilité du format Gerber généré par EAGLE va causer l’apparition de ce message d’erreur:

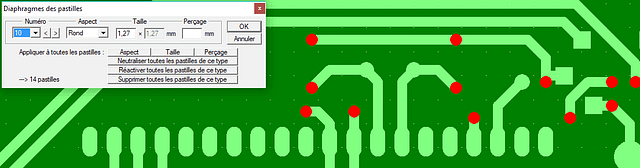

Rien de grave cependant: PERCIVAL nous informe simplement que le fichier Gerber ne contient pas les définitions des pastilles. D’une certaine façon, cela nous arrange puisque nous allons reconfigurer toutes les pastilles du circuit pour optimiser l’usinage. Après validation du message, un assistant de configuration des pastilles s’ouvre:

Les pastilles concernées s’allument en rouge sur le circuit. Il est alors possible de modifier leur forme, leurs dimensions, le diamètre de perçage, …

Il faut passer en revue toutes les pastilles de la carte (en navigant avec les boutons « < » et « >« ) pour définir tous ces paramètres. Il est facile de voir quelle taille de pastille va causer un court-circuit ou bien sera trop petite par rapport au diamètre de perçage.

Une fois cette tâche effectuée, on se rend compte que certaines pastilles n’ont pas été traitées:

Le problème provient de la manière utilisée par EAGLE pour exporter les pastilles oblongues: elles sont définies comme des pistes dans le fichier. Pour convertir ces « pistes » en pastille, il faut simplement faire un clic droit sur l’une d’elle et choisir définir comme pastille. PERCIVAL propose alors gentiment de transformer toutes les autres pastilles équivalentes. A vous de voir si PERCIVAL ne fait pas un excès de zèle en convertissant en pastille des pistes bien réelles.

Une fois les torts rétablis et les fausses pistes transformées en pastilles, il convient de refaire l’étape précédente en rouvrant l’assistant de configuration de pastilles (clic droit sur la pastille a configurer -> Editer les pastilles identiques).

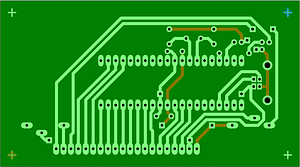

Gestion des plans de masse

Avec la gravure à l’anglaise, le plan de masse est quasiment intrinsèque. En effet, à moins de faire en sorte que la fraiseuse retire tout le cuivre inutile, celle-ci na va faire qu’un simple détourage. Il va donc demeurer de grandes zones cuivrées autour des pistes. Il convient alors de les relier à la masse. Cette opération s’effectue dans PERCIVAL et requiert un peu d’attention. En effet, il faut identifier sur le circuit quelles sont les broches et pistes reliées à la masse. Ensuite, il faudra passer chaque piste une par une en faisant un Clic droit -> Définir comme plan-masse. Les pistes appartenant au plan de masse sont symbolisées en marron.

Il est également possible de convertir les pastilles reliées au plan de masse en pastilles thermiques. Cela va grandement simplifier le repérage et la soudure desdites pastilles. Pour ce faire, activer l’outil Pastille thermique (en choisissant l’orientation de la pastille) et cliquer les pastilles à convertir.

Cette fois-ci quand PERCIVAL propose de convertir les pastilles identiques, il est recommandé de ne pas le faire. Une croix apparait en légère surimpression sur les pastilles thermiques.

Réglage de l’origine du circuit

Pour usiner le circuit imprimé, le module d’usinage va nécessiter la prise d’origine de la pièce. Cette origine sera d’autant plus simple à régler si elle se situe sur le bord de la carte. Dans PERCIVAL, il est possible de positionner deux croix: une rouge et une bleue.

Ces croix pourront servir d’origine pièce au module d’usinage. Pour positionner précisément ces croix, il convient au préalable d’avoir prévu des repères dans EAGLE (une petite croix dans chaque angle dessinée avec des pistes sur chacune des faces à usiner). Une fois l’outil activé en mode « Pointage manuel », il suffit de cliquer sur l’extrémité d’une piste ou une pastille pour y positionner la croix.

Le circuit est maintenant prêt pour le calcul des contours d’isolation.

Calcul des contours d’isolation

Les contours d’isolation sont les chemins que suivra la fraise afin d’isoler électriquement les pistes du circuit. Le calcul des contours dépend principalement de deux facteurs:

- La forme de l’outil

- La largeur d’isolation entre la piste et le plan de masse

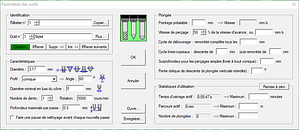

Le premier facteur se règle dans le menu Paramètres -> Bibliothèque d’outils.

Ce menu permet de déclarer les différents outils en votre disposition. Ainsi, PERCIVAL adapteras les calculs d’isolation et de perçage à la forme et au diamètre des outils disponibles. En outre, le module d’usinage sera à même de vous demander d’installer le bon outil avant chaque phase de gravure ou de perçage.

J’utilise personnellement ces outils:

- Un stylet conique à 60° pour l’isolation (soie de 3.17mm)

- Un foret de 0.8mm pour les perçages (soie de 3.17mm)

- Une fraise à rainurer de 2mm pour le détourage

Il est possible de remplir le nombre de dents et la vitesse de la broche pour chaque outil. PERCIVAL calcul ainsi les vitesses avance optimales pour l’usinage.

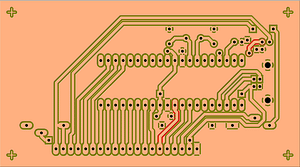

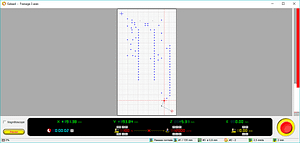

Pour calculer les contours d’isolation, il faut utiliser le menu Usinage -> Contours d’isolation -> Calculer les contours. Il est possible de choisir le nombre de passes à réaliser autour des pistes et des pastilles. Plus ce nombre est élevé, plus large sera le contour d’isolation, mais plus long sera l’usinage. Pour ma part, je me contente de deux contours successifs et d’un contour supplémentaire autour des pastilles. Quand le calcul est terminé, PERCIVAL affiche un rendu du résultat final. Les contours affichés en rouges sont ceux qui ont été « forcés » par le logiciel, les pastilles ou pistes adjacentes étant trop proches.

Il est également possible de gérer le détourage de la carte (découpe du circuit à la fraise) en ajoutant ou non pontets de maintien.

Usinage du circuit

Positionner la carte à usiner

Pour fixer la carte à usiner sur la table de la fraiseuse, j’utilise pour ma part du Scotch double faces transparent « extra-fort »:

Il présente l’avantage d’avoir une épaisseur suffisante pour ne pas usiner la table de la fraiseuse. Il est en outre assez simple à décoller.

Un petit carré d’adhésif dans chaque coin et un au centre de la carte suffisent à maintenir le circuit en place pendant tout l’usinage.

Lancer l’usinage

L’usinage du circuit n’est alors plus qu’une « simple » formalité. Il suffit de choisir le menu Usinage -> Fraisage, et de choisir Chainer automatiquement au module d’usinage. Le fichier GCODE est automatiquement généré et passé à LANCELOT pour la gravure.

ATTENTION : Si le circuit a été inversé à la génération du fichier GERBER (mirror activé pour la face du dessous dans EAGLE), il convient de ne pas activer l’inversion horizontale à ce moment du processus.

LANCELOT est lancé automatiquement.

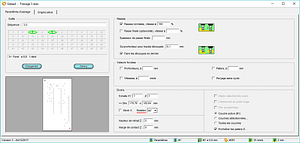

La première page permet de configurer l’usinage. Le tableau en haut à gauche récapitule les différentes phases de la réalisation. Il est possible de les activer (entouré en vert) ou de les désactiver (barré de rouge) à volonté. Chaque phase est associée à un outil et repérée par le numéro de l’outil dans le magasin. Il est également possible de surcharger les paramètres d’usinage (profondeur des passes, vitesse d’avance, …). Enfin, il est possible de tourner ou symétriser le circuit, au cas où une erreur se serait glissé dans le processus précédent.

La deuxième page permet de positionner la carte sur la table d’usinage. Il faut prendre l’origine de la carte (croix rouge, croix bleue ou bien un coin du circuit) en X et Y. Pour le réglage de la hauteur d’outil, deux méthodes sont disponibles:

- La machine est équipée d’un capteur de hauteur d’outil mobile

- Le positionnement de l’outil à fleur de la carte

Pour la première méthode, il convient de se référer à la notice d’utilisation du logiciel LANCELOT. Pour la seconde, je préconise une astuce à base d’Ohmmètre. ATTENTION : toute cette manipulation devra être effectuée broche hors tension, vous allez entrer en contact avec l’outil.

- Installer l’outil dans la broche

- Amener l’outil à quelques millimètres de la surface de la carte

- Passer le pilotage en mode 1mm ou 1/10mm selon la distance entre l’outil et la carte

- Mettre l’Ohmmètre en mode continuité (bip quand les pointes de touche se touchent)

- Mettre une pointe sur la carte (partie cuivrée) l’autre sur le mandrin de la broche (ou directement l’outil si le mandrin est en plastique)

- Descendre l’outil progressivement et doucement jusqu’au bip de l’Ohmmètre

- Cliquer sur Z – ok

ATTENTION : avec un foret de 0.8mm, cette manipulation peut s’avérer destructrice pour l’outil sir la vitesse de descente est trop élevée.

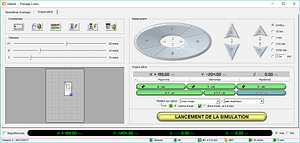

Une fois l’origine réglée, il est alors possible de lancer l’Usinage Automatique (ou de faire une simulation avant d’ouvrir les hostilités).

Si tout fonctionne comme prévu, LANCELOT devrait aller au bout de la première phase avant de demander un changement d’outil. Il convient alors de refaire la prise d’origine en Z.

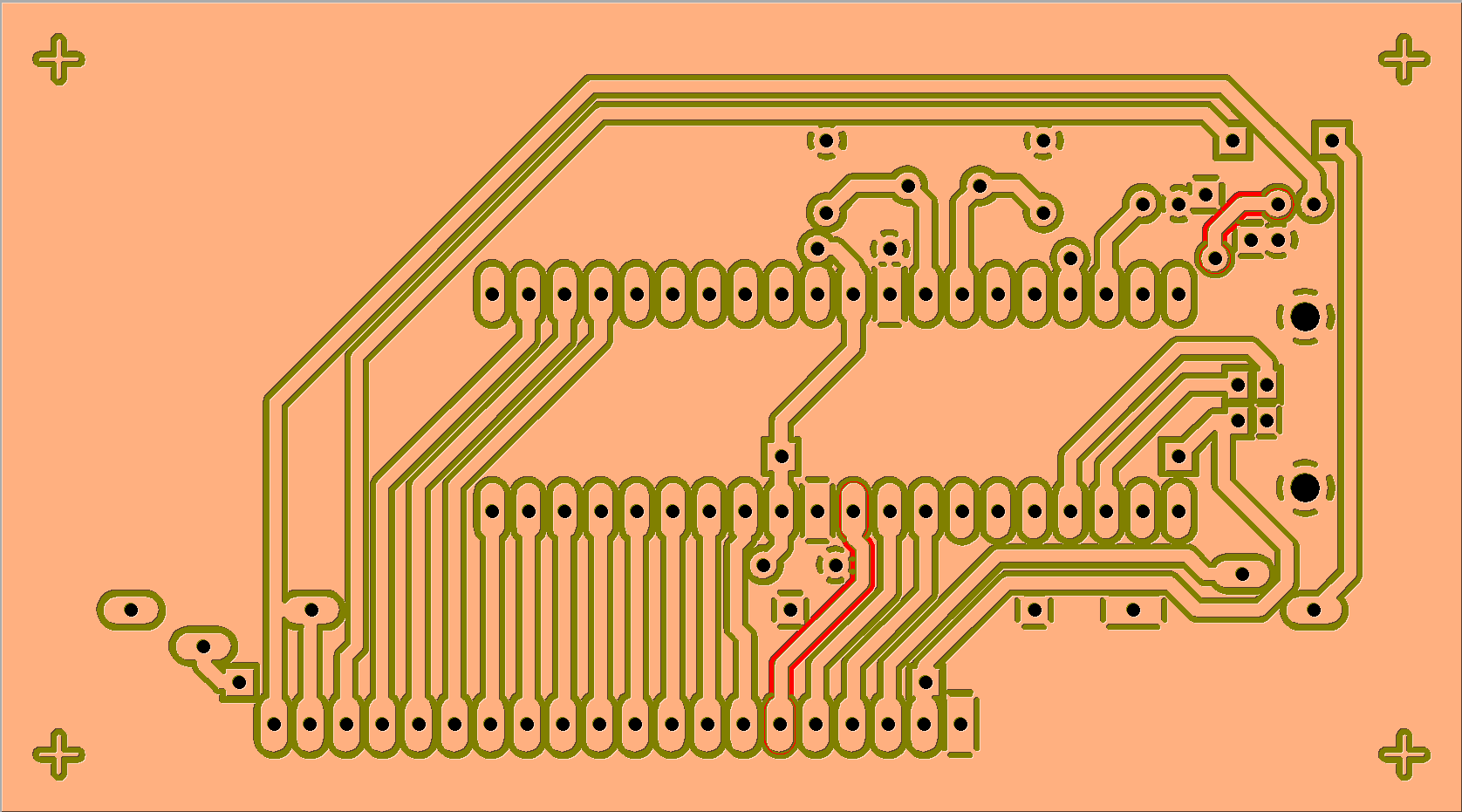

Voici le résultat pour un circuit simple face basé autour d’un PIC18F4550 :

[metaslider id=910]

Voici deux petites vidéos de l’outil en action (Attention, le volume sonore est un peu élevé…):

Conclusion

Avec le bon outillage, il est aisé de passer d’une conception virtuelle à un circuit bien réel. Il est tout a fait normal d’éprouver une certaine appréhension lors des premiers mouvement de la broche. J’ai cassé quelques outils et gâché un certain nombre de cartes avant de pleinement prendre en main les différents modules logiciels du processus. Il est important d’être méthodique de bout en bout. Le processus que je présente ici n’est bien sûr pas parole d’évangiles, cependant, il fonctionne à merveille chez moi.

Bonnes réalisations !