Microprojet capteur – 4ème année d’école d’ingénieur à Polytech’ Annecy-Chambéry

Afin de mettre en application les connaissances vues en cours de capteur, nous avons mené un microprojet dont le but était de réaliser un capteur avec les moyens du bord. Le groupe était constitué de cinq étudiants. Après tirage au sort, nous sommes tombés sur la réalisation d’un débitmètre massique. Voici le récit palpitant de cette épopée instrumentale!

Composition du Groupe de Projet

- PERRIN Jimmy

- HOYAU Jean-Philippe

- LAURENT Amaury

- MATUSZEK Guillaume

- MERCHAT Grégory

Sujet imposé

Le but du projet est de concevoir et de réaliser un « débitmètre massique » à effet thermique, permettant de mesurer, soit le débit, soit la vitesse d’un fluide (qui dans notre cas sera de l’air), selon le principe de la mesure de températures dans une veine de fluide, de part et d’autre d’un système de chauffage.

Il s’agira de réaliser d’une part, la partie « mécanique » comportant la prise de températures (thermocouples) et le chauffage du tube et le circuit de mesure des tensions délivrées par les sondes de température, et la partie « acquisition » d’autre part, via une carte d’acquisition et LabVIEW.

Matériel à notre disposition

- Carte d’acquisition NI DAQ PCI 6024

- 2 conditionneurs pour Thermocouples type K: THAK 200

- 2 thermocouples types K gainés

Principe de base

- On déroute une veine de fluide pour la faire passer dans notre capteur.

- L’organe de chauffage communique sa puissance au fluide (et uniquement au fluide, dans l’idéal).

- Deux sondes de températures sont placées en amont et en aval de l’organe de chauffage pour mesurer la différence de température.

Calculs préliminaires

Le principe de base du débitmètre massique à effet thermique est de communiquer de la chaleur à un fluide. En mesurant la différence de température entre avant et après l’élément chauffant, on arrive à remonter au débit du fluide.

Dans un tube de fluide, le débit massique est donné par:

Où Qm est le débit massique (kg/m^3), m est la masse (kg) et t est le temps (s).

En outre, l’échauffement d’un corps est régi par la loi suivante:

Où Q est la chaleur apportée au corps (J), m est la masse (kg), Cp est la capacité calorifique massique du fluide (J/(kg.K)) et dT est le gradient de température.

En différenciant cette expression, on obtient:

Où P est la puissance apportée au fluide et Qm sont débit massique. En mesurant dT, connaissant Cp et P, on arrive à calculer Qm.

Réalisation

La première chose à faire est d’obtenir une veine de fluide que l’on puisse chauffer et sur laquelle on puisse effectuer nos mesures. La manière la plus simple est de la confiner dans un tuyau. De quel diamètre me direz-vous? En première approximation, je vous répondrai: « Celui que vous avez… ». En deuxième approximation, il faut que le diamètre du tube soit suffisamment important pour que l’écoulement soit laminaire. Attention, plus le tuyau est de grand diamètre, plus la puissance de chauffage doit être importante pour un même dT.

Nous avons effectué plusieurs tests avec:

- Un tube IRO de 16mm

- Un tube PVC de 32mm x 2mm

- un tube acier de 36mm x 2mm

Nous avons retenu le tuyau d’acier pour sa bonne conduction thermique et sa bonne tenue en température (le tube iro et le PVC ont fondu assez vite…)

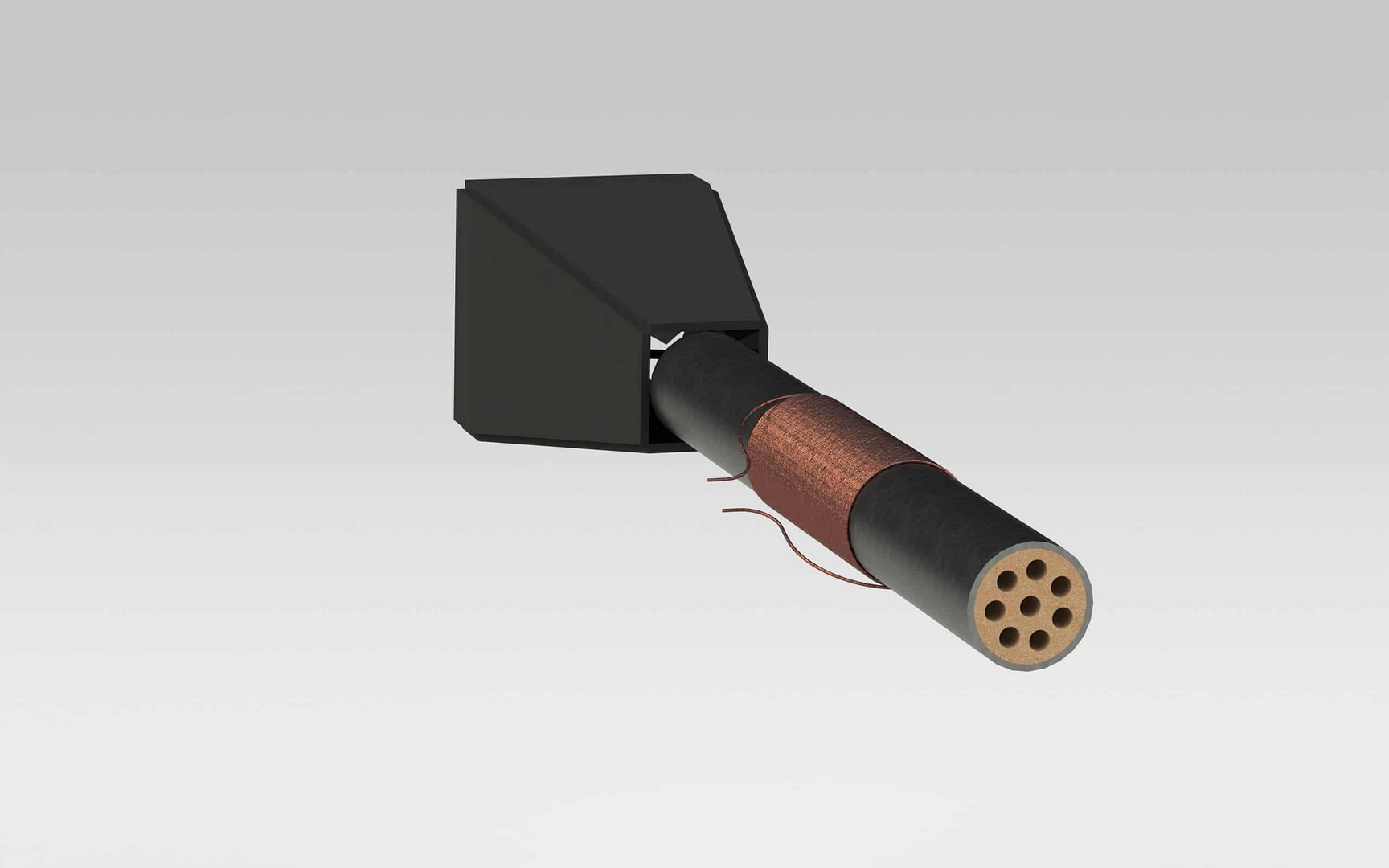

Pour l’organe de chauffage, du fil de cuivre bobiné autour du tuyau fait parfaitement l’affaire. Nous avons essayé un grand nombre de spires de fil fin (0.16mm de diamètre) et moins de spires de fil plus gros. Le plus intéressant pour nous fut de bobiner du fil de moyenne section de façon à obtenir une résistance de 1 Ohm. Ainsi, le calcul de la puissance fournie au fluide est simplifié. Pour être sûr que la puissance de chauffage parte entièrement dans le fluide, il faut calorifuger le capteur.

Il ne reste plus qu’à choisir une alimentation suffisante pour notre capteur et à implanter les deux thermocouples. L’alimentation choisie est, sans surprise, une vieille alimentation de PC capable de nous fournir 25W sous 5V et 144W sous 12V.

Pour accélérer le démarrage du capteur, nous faisons chauffer la résistance sous 144W jusqu’à 60°C, puis nous descendons à 25W. En restant tous le temps à 144W, le fils peut allègrement dépasser les 130 °C, température à laquelle l’isolant du fil commence à brûler (eh oui, on a essayé…).

Pour réaliser des mesures répétables, nous avons fabriqué un banc de test équipé d’un ventilateur et d’un guide pour canaliser le flux d’air vers le capteur.

Le compte rendu de projet au format PDF: Compte_Rendu_Microprojet.pdf

Le programme LabVIEW: programmes.rar